55.000 PS für 10.000 Container

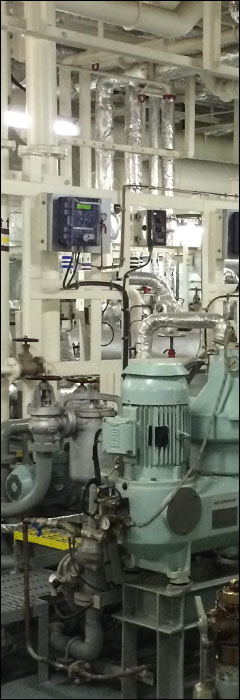

Der Maschinenraum der "Cap San Lorenzo" ist eine hoch technisierte Welt. 2014

Der Maschinenraum der "Cap San Lorenzo" ist eine hoch technisierte Welt. 2014

"Cap San Lorenzo", 1966: Ich bin 16 Jahre alt, Schüler an einem Berliner Gymnasium und während der Sommerferien im Rahmen einer Nachwuchs-Werbeaktion des Verbandes Deutscher Reeder Decksjunge auf der "Cap San Lorenzo". Ziel: Südamerika. Wie alle anderen Mitglieder der Besatzung muss ich arbeiten. Bei einer Aufgabe habe ich mich leicht verletzt und soll den Rest des Tages pausieren. Während ich in der Mannschaftsmesse beim Mittagessen sitze, ertönt eine Durchsage aus der Sprechanlage, die sich an mich wendet. Ich soll mich unverzüglich in den Maschinenraum begeben, dort den Kompassschlüssel in Empfang nehmen und ihn auf die Brücke bringen. "Geht nicht, ich darf heute nicht arbeiten", sage ich zum Bootsmann, der für mich zuständig ist. "Na gut", antwortet der, "dann geht halt ein anderer". Wir sind sechs Schüler auf dem Schiff, und er wählt den nächstsitzenden aus. Der geht los, und als er nach einer Weile zurück kehrt, macht er ein zerknittertes Gesicht. Bis auf uns Schüler beginnen alle Anwesenden zu lachen. Die Sache war ein Scherz, den sie sich zusammen mit den Männern im Maschinenraum und auf der Brücke ausgedacht hatten. Dort hat man meinem Vertreter nicht etwa einen Schlüssel für die winzigen Schrauben am Kompass in die Hand gedrückt, sondern einen für die Zylinder der Antriebsmaschine - ein unhandliches, schweres Ding, das er über sämtliche Decks bis auf die Brücke schleppen musste. Wo man ihm den Kompass gezeigt und über den gelungenen Scherz gelacht hat. Nachdem ich die Sache begriffen habe, lache ich ebenfalls - zufrieden darüber, dass ich gerade zu diesem Zeitpunkt pausieren musste.

"Cap San Lorenzo", 2014: 48 Jahre später bin ich - sind wir - abermals auf der "Cap San Lorenzo". Nicht auf der alten natürlich, die ist längst verschrottet. Es handelt sich um die Nachfolgerin mit demselben Namen, und sie fährt auf der gleichen Route wie damals. Der einzige Unterschied für mich: Diesmal muss ich nicht arbeiten, ich bin zahlender Passagier. Die "Cap San Lorenzo" des Jahres 2014 ist das größte Kühlcontainerschiff der Welt, sie misst 333 Meter in der Länge, ist 48 Meter breit und kann beinahe 10.000 Container transportieren. Lediglich drei Passagiere sind an Bord, darunter Karin und ich. Ein Vorteil eines Frachtschiffs gegenüber einem Kreuzfahrtschiff besteht darin, dass man sich als Passagier überall frei bewegen kann und die Angehörigen der Mannschaft einem geduldig sämtliche Fragen beantworten. Einer, der uns vom ersten Tag an freundlich begegnet, ist der Chief Engineer, der Leitende Ingenieur, der für die Maschine zuständig ist. Ein Ukrainer. Wenn wir wollten, so hat er uns angeboten, könnten wir uns in seinem Reich umsehen, er oder ein anderer würden uns alles zeigen. Klar, dass wir von seinem Angebot Gebrauch machen, denn wann hat man schon einmal die Gelegenheit, einem so großen Schiff unter fachmännischer Führung in den Bauch schauen zu können! Und so stehen wir denn wenige Tage nach unserer Abfahrt aus Hamburg vor der Hauptmaschine, dem Motor des Schiffs, und während ich mich umschaue, fällt mein Blick zufällig auf einen mächtigen Schraubenschlüssel, der Größe nach passend für die Zylinder der Maschine. Schlagartig ist die Erinnerung an 1966 wieder da. Ich nehme das schwere Ding aus seiner Halterung und wiege es in den Händen. Und wie vor 48 Jahren freue ich mich, dass ich gerade an dem betreffenden Tag "arbeitsunfähig" war.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ich erzähle Karin und dem Azubi, der uns führt, die kleine Geschichte, aber wegen des Lärms um uns herum ist das gar nicht so einfach. Bereits beim Eintritt in den Maschinenraum hat man uns Ohrstöpsel gegeben, ohne die es hier kaum auszuhalten wäre. Aber das ist noch nicht alles - außer laut ist es obendrein auch sehr warm. "Wenn wir in den nächsten Tagen den Äquator erreichen, kann die Temperatur durchaus auf 43°C klettern", erklärt der Azubi. Er macht eine Ausbildung als Schiffstechniker, und wenn wir uns in seinem gewählten Bereich so umschauen, gibt es dort für ihn eine Menge zu lernen. Über mehrere Etagen erstreckt sich der Teil des Schiffes, in dem es vor allem um den Antrieb, aber auch um diverse andere Aufgaben geht. Alles ist riesig groß, Treppen führen hinauf und hinab, überall gibt es Räume und Winkel, die alle kennenzulernen vermutlich eine lange Zeit braucht. Geduldig und dabei immer wieder gegen den Lärm anschreiend, erklärt uns unser Führer die einzelnen Aggregate und beschreibt ihre Funktionen. Am wichtigsten und zugleich am größten ist natürlich die Hauptmaschine, der Motor des Schiffs, der den "Propeller" antreibt, also das, was wir Laien üblicherweise als Schiffsschraube bezeichnen. Sieben Zylinder hat die Maschine, sagt der Azubi, ursprünglich waren zwölf geplant, aber aus Gründen der Treibstoffersparnis hat man nur diese sieben eingebaut. (Was den ungenutzten Platz in diesem Deck erklärt.) Es handelt sich um einen Zweitakt-Dieselmotor mit einer Leistung von 55.000 PS, der dem Schiff eine Geschwindigkeit von 21 Knoten ermöglicht, was etwa 39 Stundenkilometern entspricht. Ich bin erstaunt: 21 Knoten, das ist die gleiche Geschwindigkeit die "meine" alte "Cap San Lorenzo" schon vor 48 Jahren erreicht hat. "Stimmt", bestätigt der Azubi, "wobei wir noch nicht einmal 21 Knoten fahren, meist sind es nur 17. Wie bei der Zahl der Zylinder geht es auch in diesem Fall um die Einsparung von Treibstoff. Schweröl ist heute teurer als in den 1960er Jahren. Hinzu kommt, dass bei langsamerem Fahren der Materialverschleiß geringer ist."

Die Führung geht weiter. Für jede Funktion gibt es Aggregate, die riesig sind, aber auf einem Schiff dieser Größe besitzt nun einmal alles eine entsprechende Dimension. So etwa die Druckluftanlage zum Anlassen der Maschine, die Separatoren für die Reinigung des Öls oder die Generatoren für die Stromerzeugung, die für das Schiff lebenswichtig sind. Nicht nur für die Kühlcontainer, bei denen der Ausfall eine Katastrophe wäre, sondern ebenso für die Arbeit aller übrigen Aggregate, für Navigation und Funk, für die Steuerung, die Computer - einfach für alles. "Natürlich verfügen wir über eine Notstromversorgung, aber für anfallende Reparaturen haben wir auch Elektriker an Bord", sagt der Azubi, sichtlich überzeugt davon, dass man auf seinem Schiff alles im Griff hat. Auch für die Meerwasser-Entsalzungsanlage braucht man Strom - rund 30.000 Liter Trinkwasser werden jeden Tag in dieser Anlage gewonnen - und natürlich auch für das Abwassersystem des Schiffs, an dessen Ende ein voluminöser Fäkalienbehälter steht. "Die Tage, an denen man alles einfach ins Meer abgelassen hat, sind längst vorbei. Was natürlich nicht bedeutet, dass sich alle daran halten." Und dann ist da noch diese Anlage und jene und außerdem noch eine weitere, deren Bedeutung der Azubi uns alle geduldig erklärt, und je länger seine Führung dauert, um so mehr sind wir beeindruckt, was es auf diesem Schiff so alles gibt. Eigentlich alles Selbstverständlichkeiten, weil ohne sie das Schiff nicht funktionsfähig wäre. Doch etwas zu wissen und es zu sehen sind nun einmal zwei völlig verschiedene Dinge.

Beeindruckt sind wir auch von der nahezu klinischen Sauberkeit in den Räumen. Was zum Teil gewiss daran liegt, dass das Schiff gerade erst ein Jahr alt ist. Aber natürlich steht die Sauberkeit auch im Zusammenhang mit Fragen der Betriebssicherheit und des Arbeitsschutzes, denn natürlich könnte auch in diesem Reich modernster Technik allerhand schiefgehen. "Wollen Sie noch nach ganz unten?", fragt uns der Azubi, nachdem wir eine Stunde unterwegs sind. Wir sind überrascht. Eigentlich hatten wir gedacht, dort wären wir bereits, aber offenbar haben wir uns geirrt. Selbstverständlich wollen wir noch nach ganz unten, antworten wir, was für eine Frage. Er führt uns zu einem Einstieg. Eisenleitern führen senkrecht nach unten, erst eine, dann wechselt man auf eine zweite, und es geht noch weiter hinab. Gleich darauf stehen wir am Anfang eines Tunnels, der sich scheinbar endlos durch das Schiff zieht. Zwei dicke Rohre verlaufen hindurch. "Auf diesem Weg fließt das Öl zur Hauptmaschine", erklärt unser Führer. "Ich muss regelmäßig Kontrollgänge über die gesamte Länge machen, um zu sehen, ob es irgendwo ein Leck gibt." Wir starren in den Tunnel und stellen uns vor, wie er Meter um Meter hinein läuft, gebückt, denn aufrechtes Gehen ist hier unmöglich. "Wir sind unmittelbar über dem Wasser. Zwischen uns und dem Meer befinden sich nur ein paar Zentimeter Stahl." Je länger ich in den Tunnel schaue, um so mulmiger wird mir. Wenn nun plötzlich Wasser eindringen würde ... Oder wenn Öl ausliefe ... Oder wenn auch nur das Licht ausginge ... "Wollen wir wieder nach oben?", erkundigt sich der Azubi, der meine Gedanken zu erraten scheint. Meine Antwort kommt schnell: "Ja, das wollen wir."

Bleibt noch der Leitstand, von dem aus all diese Aggregate überwacht und gesteuert werden. Als wir die Tür hinter uns schließen, ist es plötzlich leise um uns herum. Zwei Männer in Arbeitskleidung sitzen an Pulten, vor sich mehrere Monitore, auf denen Zahlen und Diagramme erscheinen: Maschinenleistung, Öldruck, Daten zur Stromerzeugung und vieles mehr. Modernes Hightech feiert auch hier Triumphe - die Zeit, als ölverschmutzte Maschinisten die Anlagen direkt vor Ort bedienten, ist längst Vergangenheit. "Haben Sie alles gesehen, und hat er ihnen alles erklärt?", will der Chief Engineer mit einem Blick auf seinen Azubi wissen. Wir äußern uns sehr positiv über die Führung, und der Chief strahlt. Die Maschine ist sein Kind, das merkt man schon auf den ersten Blick. Er weiß nur allzu gut, welche Spitzentechnik die Reederei ihm in die Hand gegeben hat, und er ist stolz darauf. Und nach allem, was wir in den letzten eineinhalb Stunden gesehen und erfahren haben, hat er auch allen Grund dazu.

Manfred Lentz

Die neuen Berichte auf reiselust.me erscheinen jeweils

am 1. und 15. jedes Monats

am 1. und 15. jedes Monats